Hogyan válasszunk az amorf szilícium (a-Si) és az alacsony hőmérsékletű poliszilícium (LTPS) között a kijelzős projektfejlesztéshez

2023-08-05

1. Bevezetés az LTPS-be

Alacsony hőmérsékletű poli-szilícium(Low Temperature Poly-Silicon; LTPS, a továbbiakban LTPS) egy másik új technológia a síkképernyős kijelzők területén. Az amorf szilíciumot (Amorphous-Silicon, a továbbiakban a-Si) követő új generációs technológia.

A poliszilícium (poliszilícium) egy körülbelül 0,1-től több um méretű szilícium alapú anyag, amely sok szilícium részecskéből áll. A félvezetőgyártó iparban a poliszilíciumot általában LPCVD-vel (Low Pressure Chemical Vapor Deposition) kezelik, majd 900 C-nál magasabb hőmérsékleten lágyítják. Ezt a módszert SPC-nek (szilárd fázisú kristályosításnak) nevezik. Ez a módszer azonban nem alkalmas a síkképernyős kijelzőket gyártó iparban, mert az üveg maximális hőmérséklete mindössze 650°C. Ezért az LTPS technológiát különösen a lapos képernyők gyártásában alkalmazzák.

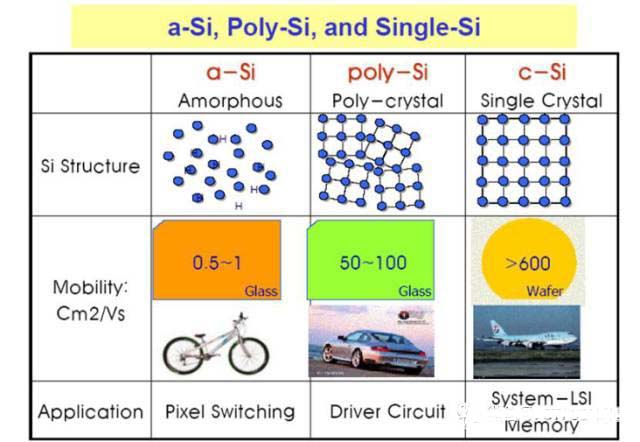

A hagyományos amorf szilícium anyag (a-Si) elektronmobilitása mindössze 0,5 cm2/V.S, míg az alacsony hőmérsékletű poliszilícium anyag (LTPS) elektronmobilitása elérheti az 50-200 cm2/V.S. A kristályos folyadékkristályos kijelzővel (a-Si TFT-LCD) összehasonlítva az alacsony hőmérsékletű poliszilícium TFT-LCD előnyei a nagyobb felbontás, a gyors válaszidő, a nagy fényerő (nagy rekesznyílás) stb. meghajtó áramkör egyidejűleg készíthető az üvegen. Az aljzaton megvalósítható a rendszer üvegre való integrálása (SOG), így hely- és költségmegtakarítás érhető el. Ezen túlmenően az LTPS technológia az aktív szerves elektrolumineszcencia (AM-OLED) fejlesztésének technológiai platformja, így az LTPS technológia fejlesztése széles körű figyelem tárgya.

2. Az amorf szilícium (a-Si) és az alacsony hőmérsékletű poliszilícium (LTPS) közötti különbség

Általánosságban elmondható, hogy az alacsony hőmérsékletű poliszilícium feldolgozási hőmérsékletének 600 °C-nál alacsonyabbnak kell lennie, különösen a "lézerrel történő lágyítás" (lézer lágyítás) követelménye miatt, amely gyártási eljárás megkülönbözteti az LTPS-t az a-Si gyártástól. Az a-Si-hez képest az LTPS elektronmozgási sebessége 100-szor gyorsabb, mint az a-Si. Ez a funkció két problémát magyarázhat: először is, minden LTPS PANEL gyorsabban reagál, mint az a-Si PANEL; másodszor, az LTPS PANEL megjelenése A mérete kisebb, mint az a-Si PANEL. A következők azok a jelentős előnyök, amelyeket az LTPS rendelkezik az a-Si-vel szemben:

3. A panelrendszer kialakítása egyszerűbb;

4. A panel stabilitása erősebb;

5. Nagyobb felbontás,

Felbontás:

Mivel a p-Si TFT kisebb, mint a hagyományos a-Si, a felbontás nagyobb is lehet.

A p-Si TFT meghajtó IC szintézisének két előnye van az üveghordozón: először is csökken az üveghordozóhoz csatlakoztatott csatlakozók száma, és csökken a modul gyártási költsége; másodszor, a modul stabilitása drámaian javulni fog.

3. LTPS vékonyréteg elkészítési módja

1. Metal Induced Crystalization (MIC): az egyik SPC-módszer. A hagyományos SPC-hez képest azonban ezzel a módszerrel alacsonyabb hőmérsékleten (körülbelül 500-600 °C) poliszilíciumot lehet előállítani. Ennek az az oka, hogy a vékony fémréteget bevonják a kristályosodás kialakulása előtt, és a fémkomponens aktív szerepet játszik a kristályosodás csökkentésében.

2. Cat-CVD: Eljárás polikristályos vékonyrétegek (polifilm) közvetlen felhordására gőz extrakció nélkül. A lerakódási hőmérséklet 300°C-nál alacsonyabb lehet. A növekedési mechanizmus magában foglalja a SiH4-H2 keverék katalitikus krakkolási reakcióját.

3. Lézeres lágyítás: Jelenleg ez a legszélesebb körben használt módszer. Az excimer lézer a fő energiaforrás, amelyet az a-Si felmelegítésére és olvasztására használnak, amely kis mennyiségű hidrogént tartalmaz, majd polifilmmé átkristályosodik.

Alacsony hőmérsékletű poliszilícium technológia Az LTPS (Low Temperature Poly-Silicon) eredetileg japán és észak-amerikai technológiai vállalatok által kifejlesztett technológia volt a Note-PC kijelző energiafogyasztásának csökkentése, valamint a Note-PC vékonyabb és könnyebb megjelenése érdekében. Az 1990-es évek közepe táján volt. A technológia elkezdett a próba szakasz felé haladni. Az OLED, az LTPS-ből származó organikus fénykibocsátó folyadékkristály panelek új generációja szintén 1998-ban a gyakorlati stádiumba lépett. Legnagyobb előnye az ultravékonyság, a könnyű súly, az alacsony fogyasztás, valamint a saját fénykibocsátó tulajdonságai, így ragyogóbb színeket tud biztosítani. És tisztább képek, és ami még fontosabb: a gyártási költség csak a 1/3-a a hagyományos LCD paneleknek.

Jelenleg az LTPS-OLED panelek nem kapták meg a legtöbb LCD panelt gyártó cég támogatását. A műszaki szabadalmi problémák mellett nem valószínű, hogy az eredeti nagyszabású LCD-gyári beruházást felhagyják. Termelési hatékonyság, hogy versenyezzen az LTPS-szel. Ezért a piacon lévő folyadékkristályos kijelzők többsége még mindig a hagyományos folyadékkristályt, vagyis a főáramú amorf szilíciumot (a-Si) használja. A hagyományos folyadékkristályos (a-Si) technológia nagyon kiforrott több mint 10 éves fejlesztés után. Jelentős tapasztalattal rendelkeznek a gyártástechnológia és a paneltervezési technológia elsajátításában, amit az LTPS technológia még mindig nem képes rövid időn belül elérni. Ezért, bár az LTPS-OLED panel gyártási költsége elméletileg jóval alacsonyabb, árának jelenleg még nincs előnye.

Az eredeti kutatás és fejlesztés eredeti szándéka szerint azonban az alacsony hőmérsékletű poliszilícium (LTPS) vékonyréteg-tranzisztor beágyazhatja a meghajtó elemet az üveghordozóba, jelentősen csökkentve és megtartva a meghajtó IC terét, így a méret A vékonyréteg tranzisztor mérete kisebbre tehető, és ezzel egyidejűleg a kijelző mérete is megnövelhető. Fényerő és csökkentett energiafogyasztás, ezáltal nagymértékben javítja a folyadékkristályok teljesítményét és megbízhatóságát, valamint csökkenti a panel gyártási költségeit, nagyobb felbontással: az LTPS által biztosított TFT aktív mátrix meghajtó, valamint a meghajtó áramkör és a TFT integrálható és gyártható ugyanabban az időben. A könnyűség és vékonyság előnyeinek megtartása esetén megoldható a nem megfelelő felbontás problémája (mivel a poliszilíciumban gyorsabb az elektronok átviteli sebessége és jobb a minőség), így a 2,5 hüvelykes panel nagy felbontású lehet. 200ppi-ból.

Élettartam növelése és energiafogyasztás csökkentése: Az LTPS technológia fejlődésének fontos mutatójaként a folyadékkristályok hőmérsékletének csökkentése sok mindent jelent a folyadékkristályok számára. A stabilitás és az élettartam egyaránt javult. Ez egyelőre csak egy technikailag minőségi következtetés. Azt hiszem, mindenki számára könnyen érthető, hogy a kijelző élettartama viszonylag alacsony hőmérsékleten meghosszabbodik; a korai Note-PC nagy jelentőséget tulajdonított az energiafogyasztásnak, ez is az LTPS fejlesztésének egyik oka. Az üzemi hőmérséklet csökkentése közben az LTPS panel Az energiafogyasztás is jelentősen csökken. Természetesen az LCD-monitorok energiafogyasztása eleve kicsi, ami többet jelent a Note-PC-nek, mint a PC-monitornak.

Méretcsökkentés: Bár a síkképernyős kijelzők nem támasztanak magas méretkövetelményeket, a könnyebb és vékonyabb folyadékkristályos kijelzők keresése mindig is forró pont volt. Mivel az alacsony hőmérsékletű poliszilícium (LTPS) vékonyréteg tranzisztorok közvetlenül ágyazhatnak meghajtó elemeket az üveghordozóra, ezért az LTPS folyadékkristályos kijelző héja szinte csak magának a folyadékkristályos panelnek a vastagságát képes megtartani, anélkül, hogy helyet foglalna a meghajtó IC-t, és a legnagyobb mértékben csökkentse a vastagságot.

Alacsony hőmérsékletű poli-szilícium(Low Temperature Poly-Silicon; LTPS, a továbbiakban LTPS) egy másik új technológia a síkképernyős kijelzők területén. Az amorf szilíciumot (Amorphous-Silicon, a továbbiakban a-Si) követő új generációs technológia.

A poliszilícium (poliszilícium) egy körülbelül 0,1-től több um méretű szilícium alapú anyag, amely sok szilícium részecskéből áll. A félvezetőgyártó iparban a poliszilíciumot általában LPCVD-vel (Low Pressure Chemical Vapor Deposition) kezelik, majd 900 C-nál magasabb hőmérsékleten lágyítják. Ezt a módszert SPC-nek (szilárd fázisú kristályosításnak) nevezik. Ez a módszer azonban nem alkalmas a síkképernyős kijelzőket gyártó iparban, mert az üveg maximális hőmérséklete mindössze 650°C. Ezért az LTPS technológiát különösen a lapos képernyők gyártásában alkalmazzák.

A hagyományos amorf szilícium anyag (a-Si) elektronmobilitása mindössze 0,5 cm2/V.S, míg az alacsony hőmérsékletű poliszilícium anyag (LTPS) elektronmobilitása elérheti az 50-200 cm2/V.S. A kristályos folyadékkristályos kijelzővel (a-Si TFT-LCD) összehasonlítva az alacsony hőmérsékletű poliszilícium TFT-LCD előnyei a nagyobb felbontás, a gyors válaszidő, a nagy fényerő (nagy rekesznyílás) stb. meghajtó áramkör egyidejűleg készíthető az üvegen. Az aljzaton megvalósítható a rendszer üvegre való integrálása (SOG), így hely- és költségmegtakarítás érhető el. Ezen túlmenően az LTPS technológia az aktív szerves elektrolumineszcencia (AM-OLED) fejlesztésének technológiai platformja, így az LTPS technológia fejlesztése széles körű figyelem tárgya.

2. Az amorf szilícium (a-Si) és az alacsony hőmérsékletű poliszilícium (LTPS) közötti különbség

Általánosságban elmondható, hogy az alacsony hőmérsékletű poliszilícium feldolgozási hőmérsékletének 600 °C-nál alacsonyabbnak kell lennie, különösen a "lézerrel történő lágyítás" (lézer lágyítás) követelménye miatt, amely gyártási eljárás megkülönbözteti az LTPS-t az a-Si gyártástól. Az a-Si-hez képest az LTPS elektronmozgási sebessége 100-szor gyorsabb, mint az a-Si. Ez a funkció két problémát magyarázhat: először is, minden LTPS PANEL gyorsabban reagál, mint az a-Si PANEL; másodszor, az LTPS PANEL megjelenése A mérete kisebb, mint az a-Si PANEL. A következők azok a jelentős előnyök, amelyeket az LTPS rendelkezik az a-Si-vel szemben:

1. Megvalósíthatóbb a meghajtó IC perifériás áramkörének integrálása a panel alapfelületére;

3. A panelrendszer kialakítása egyszerűbb;

4. A panel stabilitása erősebb;

5. Nagyobb felbontás,

Felbontás:

Mivel a p-Si TFT kisebb, mint a hagyományos a-Si, a felbontás nagyobb is lehet.

A p-Si TFT meghajtó IC szintézisének két előnye van az üveghordozón: először is csökken az üveghordozóhoz csatlakoztatott csatlakozók száma, és csökken a modul gyártási költsége; másodszor, a modul stabilitása drámaian javulni fog.

3. LTPS vékonyréteg elkészítési módja

1. Metal Induced Crystalization (MIC): az egyik SPC-módszer. A hagyományos SPC-hez képest azonban ezzel a módszerrel alacsonyabb hőmérsékleten (körülbelül 500-600 °C) poliszilíciumot lehet előállítani. Ennek az az oka, hogy a vékony fémréteget bevonják a kristályosodás kialakulása előtt, és a fémkomponens aktív szerepet játszik a kristályosodás csökkentésében.

2. Cat-CVD: Eljárás polikristályos vékonyrétegek (polifilm) közvetlen felhordására gőz extrakció nélkül. A lerakódási hőmérséklet 300°C-nál alacsonyabb lehet. A növekedési mechanizmus magában foglalja a SiH4-H2 keverék katalitikus krakkolási reakcióját.

3. Lézeres lágyítás: Jelenleg ez a legszélesebb körben használt módszer. Az excimer lézer a fő energiaforrás, amelyet az a-Si felmelegítésére és olvasztására használnak, amely kis mennyiségű hidrogént tartalmaz, majd polifilmmé átkristályosodik.

Alacsony hőmérsékletű poliszilícium technológia Az LTPS (Low Temperature Poly-Silicon) eredetileg japán és észak-amerikai technológiai vállalatok által kifejlesztett technológia volt a Note-PC kijelző energiafogyasztásának csökkentése, valamint a Note-PC vékonyabb és könnyebb megjelenése érdekében. Az 1990-es évek közepe táján volt. A technológia elkezdett a próba szakasz felé haladni. Az OLED, az LTPS-ből származó organikus fénykibocsátó folyadékkristály panelek új generációja szintén 1998-ban a gyakorlati stádiumba lépett. Legnagyobb előnye az ultravékonyság, a könnyű súly, az alacsony fogyasztás, valamint a saját fénykibocsátó tulajdonságai, így ragyogóbb színeket tud biztosítani. És tisztább képek, és ami még fontosabb: a gyártási költség csak a 1/3-a a hagyományos LCD paneleknek.

Jelenleg az LTPS-OLED panelek nem kapták meg a legtöbb LCD panelt gyártó cég támogatását. A műszaki szabadalmi problémák mellett nem valószínű, hogy az eredeti nagyszabású LCD-gyári beruházást felhagyják. Termelési hatékonyság, hogy versenyezzen az LTPS-szel. Ezért a piacon lévő folyadékkristályos kijelzők többsége még mindig a hagyományos folyadékkristályt, vagyis a főáramú amorf szilíciumot (a-Si) használja. A hagyományos folyadékkristályos (a-Si) technológia nagyon kiforrott több mint 10 éves fejlesztés után. Jelentős tapasztalattal rendelkeznek a gyártástechnológia és a paneltervezési technológia elsajátításában, amit az LTPS technológia még mindig nem képes rövid időn belül elérni. Ezért, bár az LTPS-OLED panel gyártási költsége elméletileg jóval alacsonyabb, árának jelenleg még nincs előnye.

Az eredeti kutatás és fejlesztés eredeti szándéka szerint azonban az alacsony hőmérsékletű poliszilícium (LTPS) vékonyréteg-tranzisztor beágyazhatja a meghajtó elemet az üveghordozóba, jelentősen csökkentve és megtartva a meghajtó IC terét, így a méret A vékonyréteg tranzisztor mérete kisebbre tehető, és ezzel egyidejűleg a kijelző mérete is megnövelhető. Fényerő és csökkentett energiafogyasztás, ezáltal nagymértékben javítja a folyadékkristályok teljesítményét és megbízhatóságát, valamint csökkenti a panel gyártási költségeit, nagyobb felbontással: az LTPS által biztosított TFT aktív mátrix meghajtó, valamint a meghajtó áramkör és a TFT integrálható és gyártható ugyanabban az időben. A könnyűség és vékonyság előnyeinek megtartása esetén megoldható a nem megfelelő felbontás problémája (mivel a poliszilíciumban gyorsabb az elektronok átviteli sebessége és jobb a minőség), így a 2,5 hüvelykes panel nagy felbontású lehet. 200ppi-ból.

Élettartam növelése és energiafogyasztás csökkentése: Az LTPS technológia fejlődésének fontos mutatójaként a folyadékkristályok hőmérsékletének csökkentése sok mindent jelent a folyadékkristályok számára. A stabilitás és az élettartam egyaránt javult. Ez egyelőre csak egy technikailag minőségi következtetés. Azt hiszem, mindenki számára könnyen érthető, hogy a kijelző élettartama viszonylag alacsony hőmérsékleten meghosszabbodik; a korai Note-PC nagy jelentőséget tulajdonított az energiafogyasztásnak, ez is az LTPS fejlesztésének egyik oka. Az üzemi hőmérséklet csökkentése közben az LTPS panel Az energiafogyasztás is jelentősen csökken. Természetesen az LCD-monitorok energiafogyasztása eleve kicsi, ami többet jelent a Note-PC-nek, mint a PC-monitornak.

Méretcsökkentés: Bár a síkképernyős kijelzők nem támasztanak magas méretkövetelményeket, a könnyebb és vékonyabb folyadékkristályos kijelzők keresése mindig is forró pont volt. Mivel az alacsony hőmérsékletű poliszilícium (LTPS) vékonyréteg tranzisztorok közvetlenül ágyazhatnak meghajtó elemeket az üveghordozóra, ezért az LTPS folyadékkristályos kijelző héja szinte csak magának a folyadékkristályos panelnek a vastagságát képes megtartani, anélkül, hogy helyet foglalna a meghajtó IC-t, és a legnagyobb mértékben csökkentse a vastagságot.

X

We use cookies to offer you a better browsing experience, analyze site traffic and personalize content. By using this site, you agree to our use of cookies.

Privacy Policy

magyar

magyar English

English Español

Español Português

Português русский

русский Français

Français 日本語

日本語 Deutsch

Deutsch tiếng Việt

tiếng Việt Italiano

Italiano Nederlands

Nederlands ภาษาไทย

ภาษาไทย Polski

Polski 한국어

한국어 Svenska

Svenska Malay

Malay বাংলা ভাষার

বাংলা ভাষার Dansk

Dansk Suomi

Suomi हिन्दी

हिन्दी